코팅과 음극방식

코팅은 부식을 방지하는 중요한 역할을 합니다. 특히, 우수한 절연 특성을 가진 코팅은 음극방식에 매우 중요하다. 절연 특성이 좋은 코팅은 금속 표면을 환경과 격리시켜 부식을 예방하며, 이로써 음극방식 시스템이 더 적은 전류를 필요로 하게 한다..

그러나 절연 특성이 좋지 않은 코팅은 부식 통제를 위해 많은 음극방식 전류가 필요하다. 특히 해수와 같이 전도성이 높은 환경에서, 코팅의 다이렉트릭 특성이 감쇠에 큰 영향을 미칩니다.

따라서, 음극방식 시스템을 설계할 때 코팅의 종류와 품질을 신중하게 고려해야 합니다.

일반적인 내용

적절한 보호 코팅은 전류 분포에 매우 긍정적인 영향을 미치며 총 전류 요구량을 줄입니다. 이는 구조물 표면의 금속을 환경으로부터 거의 완전히 격리함으로써 전류 요구량을 줄인 수 있다. 코팅의 주요 효과는 높은 전기 저항성에 있으며 이로써 구조물의 누설 저항, RL,를 증가시켜 전류 감쇠를 최소화합니다.

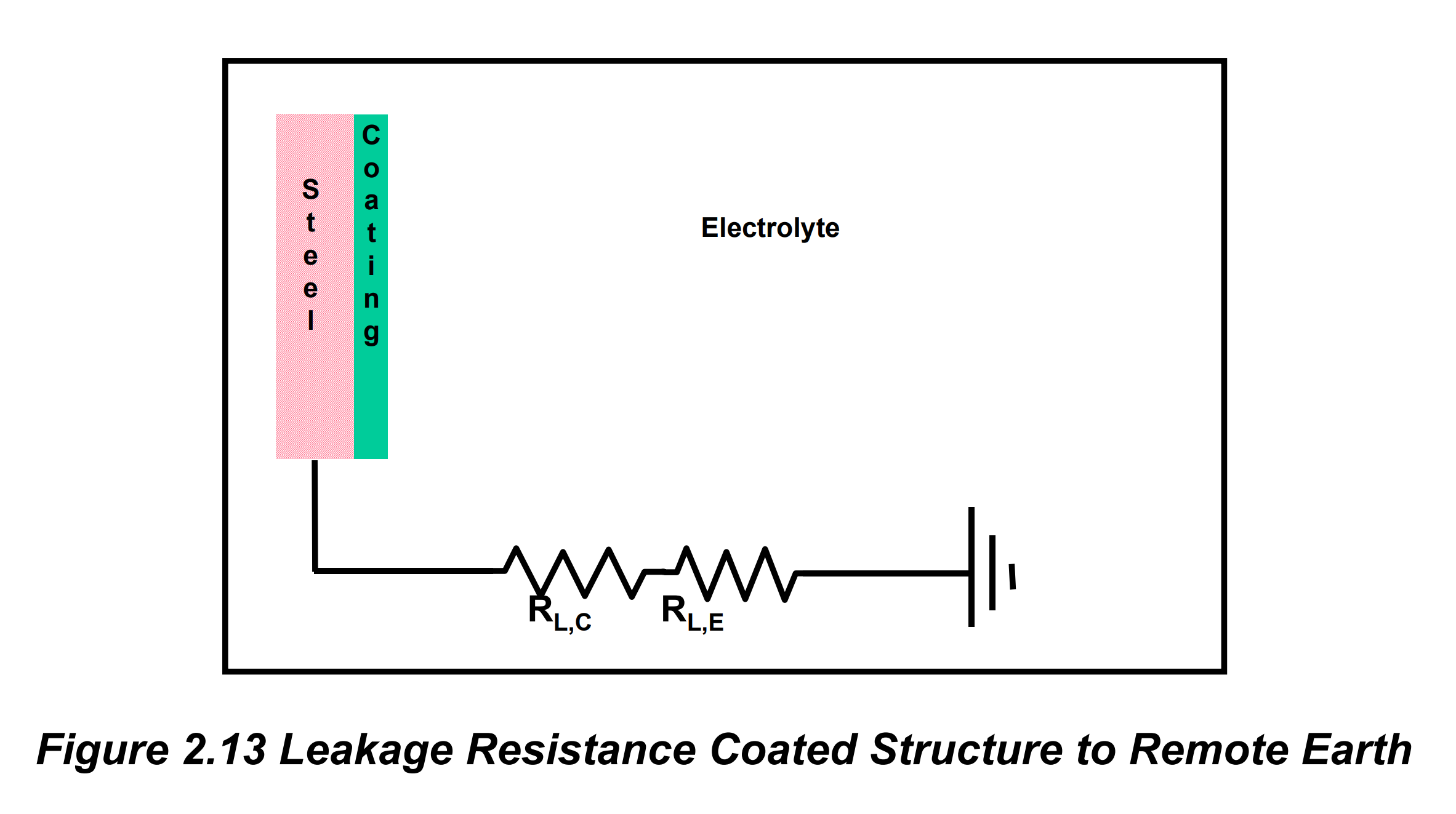

Figure 2.13에 나와 있는 대로 구조물의 누설 저항 (RL,S)은 코팅의 누설 저항 (RL,C)과 원격 대지 (RL,E)의 누설 저항의 합입니다.

"누설전류(Leakage Current)란, 절연체의 내부나 표면, 또는 전로 간, 전로-대지 간에 흐르는 미소한 전류를 말합니다. 일반적으로 절연이 잘 되어 있다면 0에 가까워야겠지만 절연이 깨진 경우 유의미한 값이 발생하게 됩 니다. 일반적으로 저압 전기설비를 점검할 때 시행하며, 분기 혹은 반기에 필요시 측정하는 것이 기준입니다."

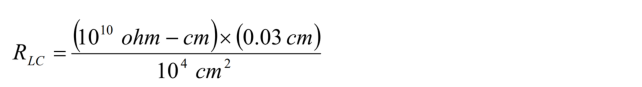

코팅의 누설 저항은 전기 저항, 두께 및 전해질에 노출된 표면적에 따라 결정되는 함수입니다. 따라서 다음과 같은 식을 사용하여 계산됩니다:

RLC = (104 cm2 × ρc × t) / As

여기서:

- RLC: 코팅의 저항 (Ω)

- ρc: 코팅의 전기 저항 (Ω-Cm)

- t: 코팅의 두께 (Cm)

- As: 코팅된 표면적 (Cm2

오늘날의 파이프라인 코팅의 전기 저항성은 일반적으로 1010에서 1012 Ω-Cm의 범위에 있으며, 코팅 두께는 대략 0.03 Cm (12mm) 정도입니다. 과거의 "고높이" 코팅은 훨씬 두꺼웠습니다. 일부 매스틱 코팅은 2 Cm만큼 두꺼웠습니다. 따라서 매우 얇은 코팅의 1 M2제곱 미터에 대한 저항 RLC는 다음과 같습니다:

RLC = 30,000 Ω (1 M2)

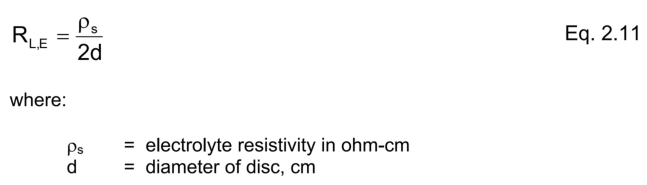

외부 코팅에서 원격 지구까지의 누설 저항 값인 RLE의 경우, 표면이 1 (M2)인 디스크로 가정하여 다음 식으로 근사화할 수 있습니다:

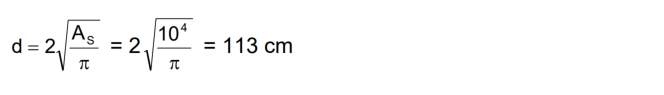

표면적이 1 x 104 cm2 (즉, 1 m2)인 디스크의 경우, 지름은 다음과 같이 계산됩니다:

따라서, 토양 전기 저항성이 1,000 오옴-센티미터인 경우 평균 코팅 저항 RL,C는 다음과 같습니다:

이 예에서 볼 수 있듯이, 코팅 저항 RL,C는 구조물의 총 누설 저항의 주요 구성 요소입니다.

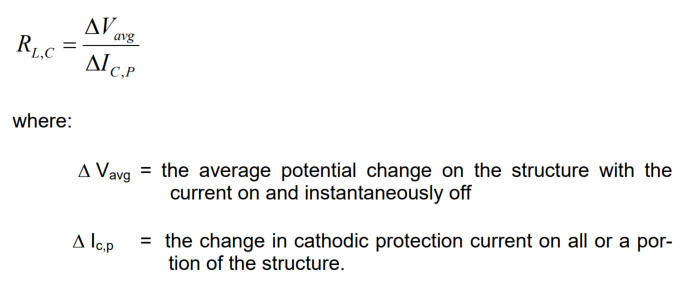

대부분의 코팅의 누설 저항은 시간이 지남에 따라 감소할 것으로 예상됩니다. 따라서 구조물의 코팅 저항을 정기적으로 측정하는 것이 중요합니다. 대부분의 잘 코팅된 구조물에 대해 코팅에서 전해질 내의 전압 강하가 발생하는 경우(이것은 일반적으로 대부분의 잘 코팅된 구조물에 대해 사실입니다), 구조물의 모든 부분 또는 일부분의 누설 저항을 다음과 같은 식을 사용하여 결정할 수 있습니다:

여기서:

- ∆Vavg: 전류가 켜진 상태와 즉시 꺼진 상태에서 구조물의 평균 전압 변화

- ∆Ic,p: 구조물의 전체 또는 일부분의 카소딕 보호 전류의 변화

- r’L,C: 코팅의 특정 누설 저항 (오옴-미터2 또는 오옴-피트2)

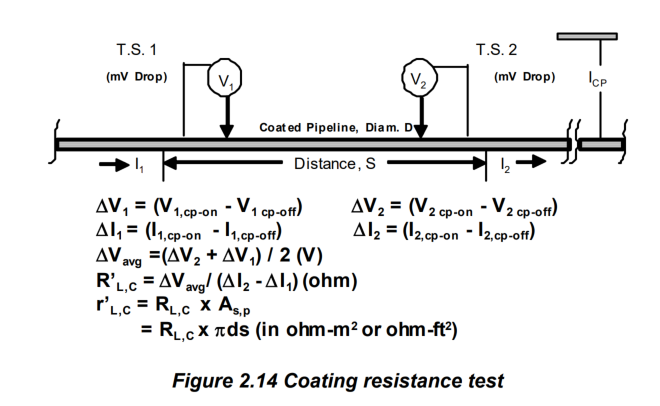

그림 2.14는 효과적인 코팅 저항을 결정하기 위한 현장 시험을 보여줍니다.

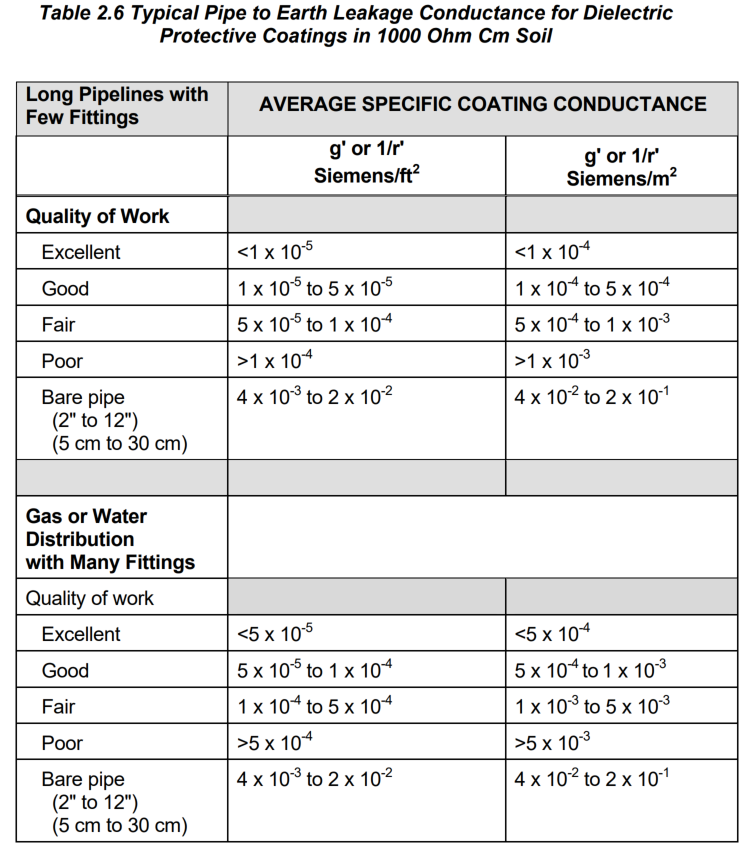

코팅 품질은 특정 코팅 저항 또는 전도도를 기반으로 평가될 수 있으며, Table 2.5에 표시되어 있습니다.

코팅의 특정 누설 저항 r'L,C는 다음과 같은 방정식을 통해 평균 누설 저항 RL,C와 관련됩니다:

r'L,C = RL,C x As

여기서 As는 시험 중인 구조물 부분의 표면적입니다.

따라서, 특정 누설 저항은 일반적으로 오옴-피트2 또는 오옴-미터2 단위로 표현됩니다.

그림 2.14는 효과적인 코팅 저항을 결정하기 위한 현장 시험을 보여줍니다.

코팅 품질은 특정 코팅 저항 또는 전도도를 기반으로 평가될 수 있으며, Table 2.5에 표시되어 있습니다.

긴 구조물(예: 파이프라인)의 코팅을 통한 누설전류는 음극 보호원에 대한 전류 분포에 중요한 영향을 미칩니다.

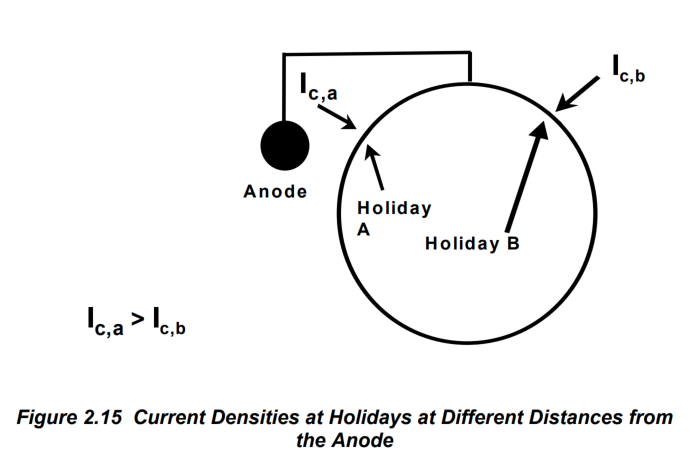

좋은 품질의 코팅은 현저한 감쇠를 줄이고 전류 분포를 향상시키지만 전류 밀도는 코팅을 통해서만 균일합니다. 코팅에서 손상부라고 불리는 부분에서는 전류 밀도가 매우 다양할 수 있습니다. 예를 들어 Figure 2.15에서 손상부 A의 전류 밀도는 손상부 B보다 훨씬 크게 될 것입니다. 또한 손상부에서의 전류 밀도는 손상부의 크기와 모양에 따라 달라집니다. 원형 디스크 모양의 손상부의 경우 원격(Remote) 지구까지의 저항은 다음과 같이 근사됩니다:

RL,E = πr2ρs / 4∆V

여기서 r은 원형 손상부의 반지름입니다.

손상부의 면적은 다음과 같이 주어집니다:

∆A = 4∆V / ∆Vave

손상부의 전류 밀도는 다음과 같이 계산됩니다:

iL,E,hol = ∆V / (ρπr)

따라서 원하는 주행 전압과 토양 저항성에 따라 원형 손상부의 전류 밀도는 손상부의 반지름에 역비례합니다. 작은 손상부에서의 전류 밀도는 큰 손상부보다 상당히 높을 수 있습니다.

코팅은 다양한 방법으로 분류될 수 있습니다. 하나의 방법은 코팅을 유기 또는 무기로 분류하는 것입니다.

유기 코팅

대부분의 코팅은 유기성이며, 즉 탄소 화합물로 구성되어 있습니다. 이러한 코팅은 산업, 해양, 화학 및 석유 구조물에 장기간의 부식 보호를 제공합니다.

유기 코팅에는 탄소 간 결합과 탄소를 다른 원소와 결합시키는 것이 포함됩니다. 이러한 코팅은 일반적으로 식물 오일, 동물 지방 및 왁스, 석유, 석탄 등과 같은 생물 또는 한 때 생물이었던 물질로 만들어집니다. 알키드, 에폭시, 오일 및 타르는 유기 코팅의 예입니다.

무기 코팅 (탄소 미포함)

무기 코팅은 탄소 간 결합을 포함하지 않습니다. 이러한 코팅은 일반적으로 나트륨, 리튬, 포타슘 및 규산염의 염을 구성합니다. 무기 코팅은 매우 특수한 용도로 사용되며 특정한 특성을 갖습니다. 예로는 인산염 코팅, 금속 코팅, 실리케이트, 시멘트 및 유리가 있습니다.

모르타 코팅은 시멘트의 고 pH (약 13)를 통해 강철 구조물 표면에 수동적인 필름을 생성하고 유지합니다. 아연 (갈바나이즈) 및 알루미늄과 같은 활성 금속 코팅은 일부로 희생적인 특성을 활용하여 강철 기재를 보호합니다.

코팅 보호 및 카소딕 보호와의 관계에 대한 자세한 논의에 관심이 있는 분들은 "부록 H - 코팅 보호 보충 자료"를 참조하십시오.

'전기방식 > NACE' 카테고리의 다른 글

| 전기방식 감쇠 (0) | 2023.11.16 |

|---|---|

| 전기적 절연 등등 (0) | 2023.11.07 |

| 소요전류 계산 예제 (0) | 2023.10.14 |

| 대규모 구조물의 요구전류 테스트 회로 (0) | 2023.10.11 |

| 전기방식에 필요한 요구전류 계산 (1) | 2023.10.11 |